首次!香港理工郑子剑团队研发能量密度超200 Wh kg﹣¹的钠金属电池

充电5分钟续航200公里 广汽埃安发布超倍速电池技术和超充桩

本报记者 龚梦泽 8月30日晚,广汽埃安举行线上发布会,对外发布了能够实现“充电5分钟,续航200公里”的超倍速电池技术和全球充电功率最高的A480超充桩。 据《证券日报》记者了解,超倍速充电的难点,在于石墨烯。虽然是革命性材料,但要掌握其制备技术难度其

锂离子电池(LIBs)是目前电网储能最常用的电池技术。虽然锂离子电池能满足电网储能的能量密度要求(140-200 Wh kg-1),但锂几乎是最稀有元素之一,价格极高,从而阻碍了大规模应用。另外,工业锂盐的纯化消耗大量能量且产生有毒物质。而钠储备丰富,电池级含钠化合物可以直接从海水中获取而无需复杂纯化步骤,因此钠金属电池(SMBs)比锂离子电池更加环保、可持续。当钠金属电池的能量密度超过200W h kg-1时,会比锂离子电池更经济。但目前为止大多数的钠离子电池(SIB)的能量密度都低于该目标值,仅为130 Wh kg-1。

由于钠具有最高比容(1166mAh g-1)和最低还原电势(-2.71V,标准氢电极),钠金属常被用作负极来构建高能量密度钠金属电池。然而放电过程中不均匀异相钠沉积造成的不可控钠枝晶生长也使钠金属电池的循环稳定性面临巨大挑战。另外,钠金属电池要求负极面积比容与正极面积比容(N/P)的比值超过10,使其能量密度的上限仅为60 Wh kg-1。因此,如何在可控N/P比值前提下获得高实际面积比容的稳定钠金属电池仍是一个巨大挑战。

为解决上述问题,香港理工大学郑子剑团队开发了一种用集流体自调节合金界面来限制钠枝晶形成的通用方法,所得钠金属电池的能量密度在流动电解质条件下超过200Wh kg-1,且具有7mAh cm-2的超高面积比容。相关成果发表在Advanced Materials,题目为 “Smoothing the Soium-Metal Anode with a Self-Regulating Alloy Interface for High-Energy and Sustainable Sodium-Metal Batteries”。

工作介绍

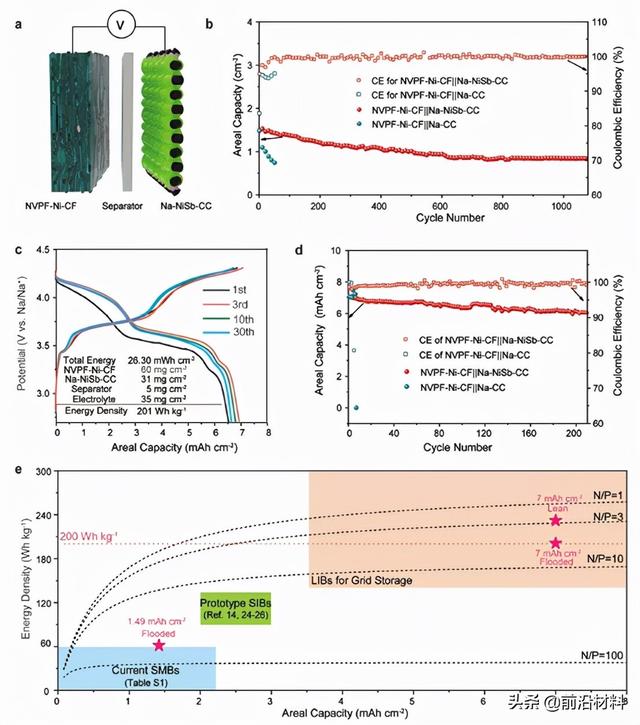

香港理工大学郑子剑团队开发了自调节合金界面使放电过程中钠金属沉积层变平滑的方法。机理如正文图1所示,镍锑合金(NiSb)首先与钠离子反应形成Na₃Sb/Ni非均质结构(Na₃Sb纳米岛和连续镍基质);由于亲钠性,钠离子在Na₃Sb表面顺利成核;Na/Na₃Sb界面处的能量屏障阻断了电子从Na₃Sb到Na晶核的传递,并因此阻碍了Na晶核的生长;于是钠开始沉积在连续镍基质上;随着越来越多的钠沉积在镍基质上,将之前形成的钠纳米岛连接起来,所得的钠层平整而光滑。该研究证明了合金界面增强的自调节机理可以有效降低过电势,在10 mAh cm-2的超高面积比容下,可完成超1000h的无枝晶钠金属电镀/剥离过程。研究人员将钠金属负极与氟磷酸钒钠(NVPF)配对,所得全电池具有7 mAh cm-2的超高面积比容,能量密度超过200Wh kg-1(将所有的集流体、电极、隔膜和流动电解质的重量计算在内)。这是首次超过200Wh kg-1的报道,证明了钠金属电池比锂离子电池更经济。该全电池具有循环230余次(每循环容量保留为99.92%)的超高循环稳定性和95.8%的超高能量效率。当在贫电解液条件下,电池的能量密度超过230Wh kg-1。研究人员进一步证明了该自调节机理在保护碱金属(锂、钾等)电池方面具有通用性。该项工作为用于电网储能的高能量密度、可持续钠金属电池的研究提供了重要参考。

图文详情

图1.使用合金界面钠金属自调节的机理(a)自调节机理进行平滑沉积的示意图。NiSb首先与钠离子反应形成Na₃Sb/Ni非均质结构。由于亲钠性钠离子在Na₃Sb表面顺利成核。Na/Na₃Sb界面处的能量屏障阻断了电子从Na₃Sb到Na晶核的传递,并因此阻碍了Na晶核的生长。随后钠金属的沉积连接了钠晶核并进一步形成光滑薄膜。(b)0.01V下钠化NiSb的低倍TEM图。红色虚线内的钠晶核对应Na₃Sb,证明Na₃Sb纳米岛的尺寸在30到50纳米。(c)(b)中红框内的放大TEM图。(d)钠化NiSb的SAED图。虚线内的对应Na₃Sb,靠近扩散点的传输环证明了无定型物质,这可归因于完全钠化NiSb完成后靠近Na₃Sb的无定型Ni基体。(e)在容量为0.05m Ah cm-2 下沉积钠的SEM图。可以观察到钠晶核的尺寸在30nm。(f)在容量为0.1mAh cm-2 下沉积钠的SEM图。钠晶核的尺寸并未增大,而且钠晶核之间的空隙被部分填满。(g)在容量为0.5m Ah cm-2 下沉积钠的SEM图。(h)COMSOL模拟合金界面的自调节沉积过程。粉色、灰色和白色区域分别代表Na₃Sb纳米岛、无定型钠基质和钠。电解质中的渐变色对应钠离子的局部浓度。M代表摩尔浓度。

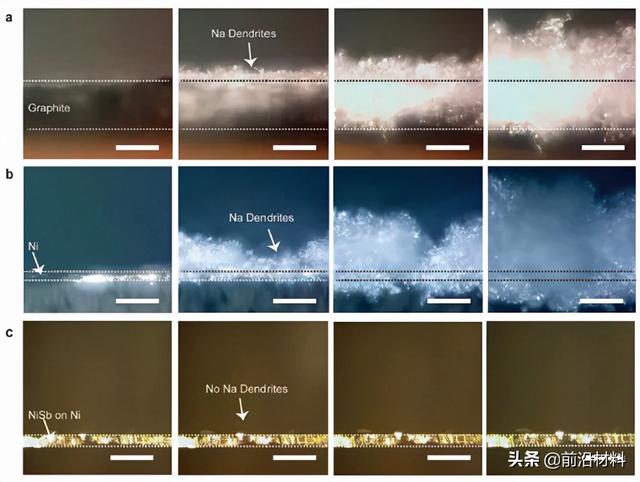

图2. 抑制金属间的钠枝晶生长。在不同物体上镀镍并进行原位观测。(a)石墨烯膜(b)镍箔,(c)NiSb涂层集电体.在石墨和镍箔表面可观察到大量的钠枝晶,而NiSb涂层集电体上无钠枝晶。图中的黑色或白色虚线是原始集电体的参考线。(所有图的比例为:100μm)

特斯拉在国内寻求4680电池合作,宁德时代等加快大圆柱电池研发

36氪获悉,特斯拉已经开始在国内寻找4680大圆柱电池的合作厂商,除了原有的电池供应商宁德时代和LG化学,特斯拉洽谈的大圆柱电池公司还包括了亿纬锂能等。 一位与亿纬锂能有合作的行业人士向36氪透露,目前讨论的合作方式之一是,“特斯拉设计4680电池,由电

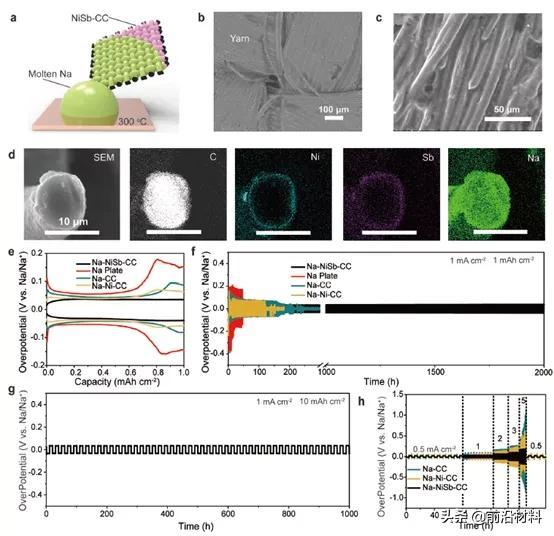

图3.NiSb涂层碳布上(NiSb-CC)的高面积比容的钠金属负极(a)NiSb-CC的制备过程.(b)-(d)原始碳布、镍涂层碳布(Ni-CC)和NiSb-CC的SEM图.(e)库伦效率的比较,在3.5mAh cm-2 的容量下,钠金属沉积在不同的碳布集电体上.(f)钠金属沉积在不同的碳布集电体上的GCD曲线.(g)53次全沉积-剥离循环后NiSb-CC的SEM图,未观察到钠和钠枝晶。

图4.高面积比容钠金属负极的快速制备(a)高面积比容钠金属负极在NiSb-CC的熔融注入过程(b)Na-NiSb-CC的低倍SEM图,钠被限制在Na-NiSb-CC纤维间(c)Na-NiSb-CC的高倍SEM图,钠包裹住每根NiSb-CC纤维(d)每根Na-NiSb-CC纤维的SEM和Mapping.(e)由不同钠负极组成的对称电池的GCD图(f)1mAh cm-2 下,比较不同基材上钠金属负极组成对称电池的耐久性(g)10mAh cm-2 Na-NiSb-CC组成对称电池的循环能力(h)电流密度从0.5到5mAh cm-2 基于不同钠金属负极对称电池的倍率容量比较。循环容量为1mAh cm-2

图5. 高能量密度钠金属负极电池的电化学性能(a)NVPF-Ni-CF||Na-NiSb-CC全电池的结构示意图(b)将NVPF在镍涂层碳布上生长来制备正极,NVPF的质量载荷为11.6mg cm-2 (c)不同循环后高容量正极NVPF-Ni-CF||Na-NiSb-CC电池的GCD图。基于第三次循环后的GCD曲线来计算电池的总能量。(d)以Na-NiSb-CC正极在200%超载钠7 mAh cm-2 的面积比容下,全电池的循环能力。(e)能量密度比较,黑色虚线是一般NVPF ||Na电池能量密度的参考线,红色虚线是200 Wh kg-1比能量的参考线。

原文链接

Wang, L., Shang, J., Huang, Q., Hu, H., Zhang, Y., Xie, C., Luo, Y., Gao, Y., Wang, H., Zheng, Z., Smoothing the Sodium-Metal Anode with a Self-Regulating Alloy Interface for High-Energy and Sustainable Sodium-Metal Batteries. Adv. Mater. 2021, 2102802. https://doi.org/10.1002/adma.202102802

研究团队介绍

通讯作者:郑子剑

郑子剑,香港理工大学纺织与服装学系(ITC)、智慧能源研究院、智能可穿戴系统研究院教授。2003年获清华大学化学工程系工学学士学位,2007年获剑桥大学化学系博士学位。2008-2009年,在美国西北大学Mirkin教授课题组从事博士后研究;2009年加入ITC担任助理教授并成立独立课题组,2013年破格晋升为终身副教授,2017年晋升为教授。

研究方向主要包括柔性电子、微纳制造、高分子智能材料、能源转化及储存。迄今已在包括Science、Nature Materials、Nature Communication、Advanced Materials、JACS、Angew Chem等高水平SCI期刊发表学术论文130余篇;申请专利25项。创办Wiley绿色能源环境领域的先进材料期刊《EcoMat》并担任主编,亦担任Advanced Materials和Small客座编辑,以及Advanced Energy Materials顾问委员会成员。2018年入选香港青年科学院创院院士。

本文源自头条号:前沿材料如有侵权请联系删除

特斯拉4680电池试验生产线良品率大幅提升 投资者透露已接近80%

稿源:TechWeb 据国外媒体报道,在去年 9 月 22 日的“电池日”活动上,特斯拉推出了全新的电池 4680, 能量密度与输出功率都有大幅提升,也有助提高电动汽车的续航,并降低成本。 而为了 4680 电池尽快投产,特斯拉也建立了一条试验生产线。特斯拉 CEO 马斯